Glasaffald er en form for husholdningsaffald, hvis eksistens ikke kun forårsager skade og ulemper for folks produktion og liv, men også forurener miljøet, optager værdifuld jord og øger miljøbelastningen. Det anslås, at Kina producerer omkring 3,2 millioner tons glasaffald hvert år, hvilket tegner sig for omkring 2% af den samlede mængde husholdningsaffald. Med styrkelsen af den samlede nationale styrke og forbedringen af folks levestandard er den samlede mængde glasaffald også steget. Med hensyn til genbrug og udnyttelse af glasaffald har nogle udviklede lande i Storbritannien og USA opnået bemærkelsesværdige resultater. Europæiske og amerikanske lande har med succes brugt glasaffald i byggeprojekter, hvilket er en effektiv måde at forbruge en stor mængde glasaffald på. Da alle former for glasaffald ikke behøver at blive sorteret, er der intet krav om farve. For eksempel forarbejdes glasaffald som bygningsdekorationsmateriale i Mosaic. Som producent af glasaffaldsmøller yder glasaffaldsmøllen produceret af HCM Machinery en god udstyrshjælp til genbrug af glasaffald. I dag vil vi introducere produktionsprocessen for glasaffaldsgenbrug af Mosaic.

1. Opredning af fosfatbjergart: Opredning af fosfatbjergart er det første trin i forarbejdningen af fosfatbjergart, der har til formål at adskille nyttige mineraler fra urenheder i fosfatbjergart ved hjælp af fysiske og kemiske metoder. Almindelige opredningsmetoder omfatter tyngdekraftseparation, flotation og magnetisk separation. Tyngdekraftseparation bruger densitetsforskellen mellem mineraler i malmen til separation, flotation bruger opdriftsforskellen mellem mineraler i malmen til separation, og magnetisk separation bruger den magnetiske forskel mellem mineraler i malmen til separation.

2. Knusning og formaling af fosfat: Efter opredning skal fosfat knuses og formales for bedre at frigive de nyttige mineraler i malmen. Knusning bruges normalt til at nedbryde fosfat til passende partikelstørrelser som kæbeknusere, kegleknusere og andet udstyr. Formaling er brugen af en stor mølle til produktion og forarbejdning af fosfatpulver til at finmale den knuste malm, så den opfylder de nødvendige finhedskrav.

3. Udvaskning af fosfatbjergart: Udvaskning er et nøgletrin i forarbejdningen af fosfatbjergart, hvorigennem nyttige ingredienser såsom fosfat kan opløses fra malmen. De almindeligt anvendte udvaskningsmetoder omfatter syreudvaskning, alkaliudvaskning og oxidationsudvaskning. Syreudvaskning bruger en sur opløsning til at opløse fosfatet, alkalisk udvaskning bruger en alkalisk opløsning til at opløse fosfatet, og oxidativ udvaskning bruger et oxidationsmiddel til at opløse fosfatet.

4. Udfældning og filtrering af fosfatmalm: Efter udvaskning skal opløsningen af nyttige komponenter såsom fosfat udfældes og filtreres for at adskille de faste fosfatprodukter. Udfældning er brugen af et udfældningsmiddel til at omdanne opløsningens fosfatkomponent til et fast bundfald, og filtrering er separation af sedimentet fra opløsningen ved hjælp af filtreringsudstyr.

5. Tørring og sintring af fosfatrå: Efter sedimentet er filtreret, skal det tørres og sintres for at få det færdige fosfatprodukt. Tørring er brugen af tørreudstyr til at fordampe vandet i sedimentet, og sintring er tørring af sedimentet ved sintring ved høj temperatur, så det danner tætte fosfatpartikler.

6. Behandling af tailings fra fosfatmalm: Fosfatmalmforarbejdningsprocessen vil producere en vis mængde tailings, som indeholder uudvundne mineraler og urenheder. For at reducere miljøforurening og ressourcespild skal tailings behandles. Almindelige tailingsbehandlingsmetoder omfatter stabling af tailings, genbrug af tailings og omfattende udnyttelse af tailings.

Produktionsprocessen for genbrugsglasmosaik: sintringsmetoden og smeltemetoden anvendes generelt, og produktionsmetoden for sintringsmetoden og keramisk mosaik er stort set den samme. Den primære produktionsprocessen er at finmale affaldsglasset gennem en affaldsglasmølle for at opfylde finhedskravene til glaspulveret, og derefter tilsættes en vis mængde klæbemiddel (uorganisk eller organisk dåse) og farvestof eller affarvningsmiddel, og blandes med en mixer til en ensartet blanding. Blandingen presses til forskellige geometriske former ved hjælp af tørpresningsmetoden, og det tørrede legeme sendes til valseovne, skubbepladeovne og tunnelovne med en temperatur på 800-900 grader Celsius til sintring. Generelt forbliver det i sintringstemperaturzonen i 1,5-2,5 timer. Produkterne afkøles ud af ovnen til inspektion, placering, tørring, inspektion, emballering, opbevaring eller fabrikation, og ukvalificerede produkter genbruges. Smeltemetoden er baseret på affaldsglas (antallet af personer er 25-60%) som det primære råmateriale, hvor en vis mængde silicasand, feldspat, kalksten, soda og emulsionsmiddel, farvestof tilsættes gennem affaldsglasmalingsmekanismen til et ensartet matchende pulver, og derefter smeltes det i en højtemperatur-smelteovn (smeltetemperaturen er 1400-1500) til en ensartet glasvæske. Glasvæsken strømmer ind i en kalander og presses til en glasblok af en bestemt størrelse og form, som sendes til udglødningsovnen. De udglødede produkter kan opbevares eller leveres efter inspektion, placering og emballering.

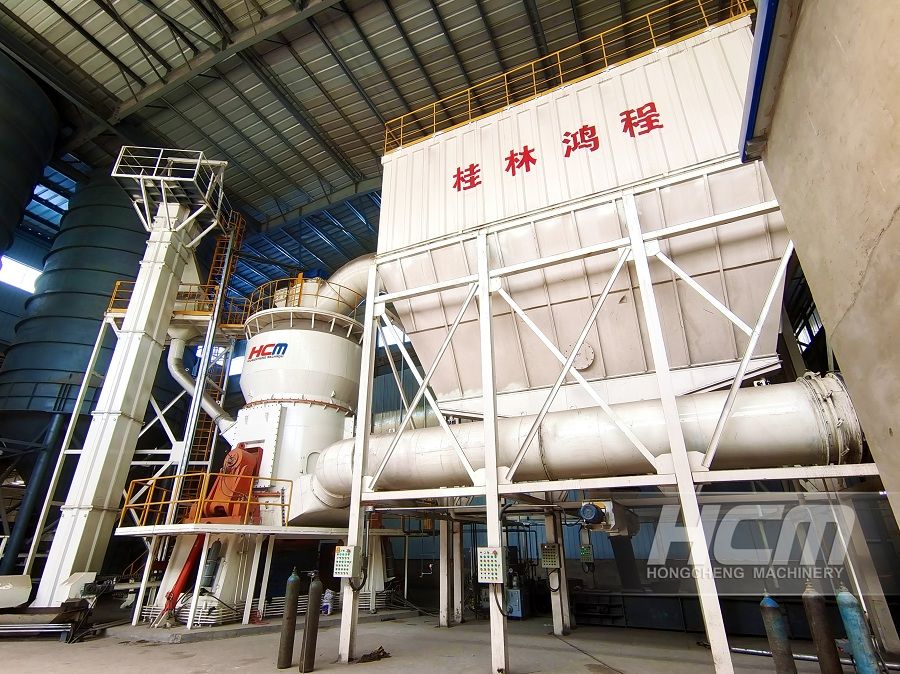

Genbrug af affaldsglas Glasmosaikker er baseret på at male affaldsglas til glaspulver. Affaldsglasmøllen er et produktionsudstyr til forarbejdning af glaspulver. Affaldsglasmøllen produceres afHCM Maskiner has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Opslagstidspunkt: 8. januar 2024